-

+86-477-3909949

-

Автономный район Внутренняя Монголия, городской округ Ордос, уезд Далатэ, поселок Шулиньчжао, жилой комплекс ХайеСиньюань, здание № 2,коммерческое № 107, 2-й этаж

+86-477-3909949

Автономный район Внутренняя Монголия, городской округ Ордос, уезд Далатэ, поселок Шулиньчжао, жилой комплекс ХайеСиньюань, здание № 2,коммерческое № 107, 2-й этаж

Все мы в отрасли производства сталкиваемся с одной и той же проблемой – как увеличить выход продукции при неизменных или даже сокращающихся ресурсах. Часто говорят об автоматизации, новых технологиях, но зачастую забывают о фундаментальных аспектах – организации процессов, оптимизации логистики и, конечно, мотивации людей. Эта статья – не набор шаблонных советов, а попытка поделиться собственным опытом, ошибками и наблюдениями за тем, как реально работают производитель и как можно достичь заметного роста продуктивности.

Прежде чем говорить о повышении, нужно понять, что мы имеем в виду. Многие руководства стремятся к увеличению объема выпуска, но это не всегда коррелирует с прибыльностью. Реальная эффективность – это соотношение результата и затраченных ресурсов. То есть, сколько продукции мы получаем на единицу затраченного времени, сырья, энергии и труда. Ключевая задача – не просто делать больше, а делать это лучше, дешевле и с меньшими издержками.

Часто, когда речь заходит о повышении продуктивности, возникает желание сразу внедрить сложные системы управления, ERP-системы и прочее. Но это, как правило, не решает проблемы в краткосрочной перспективе. Сначала нужно разобраться с тем, что у вас уже есть – с текущими процессами, с командами, с оборудованием. Без этого любые инвестиции в новые технологии могут оказаться неэффективными или даже привести к дополнительным расходам.

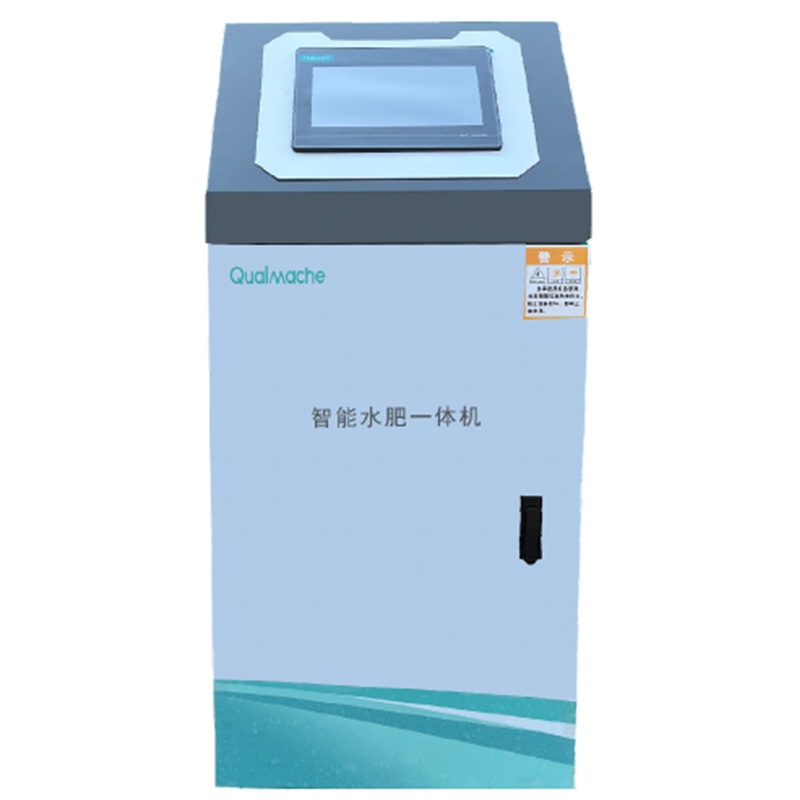

В нашей компании, ООО ?Внутренняя Монголия ЛюйЮ Развитию Сельскохозяйственное?, мы работаем с сегментом оросительных систем и биоразлагаемой пленки. Изначально, основной проблемой была нехватка квалифицированного персонала, особенно в сфере обслуживания и ремонта оборудования. Это приводило к простою машин, задержкам в поставках и, как следствие, к снижению продуктивности. Изначально мы предполагали, что решение – просто нанять больше людей. Но это не дало желаемого результата – повышение численности персонала не сопровождалось ростом производительности.

Затем мы начали анализировать процессы. Оказалось, что большая часть времени персонала тратится на поиск нужных запчастей, на решение возникающих проблем с документацией и на бесконечные совещания, которые, по сути, ни к чему не приводят. Решение, как ни странно, оказалось в оптимизации этих процессов – внедрение системы электронного документооборота и централизованной базы знаний, доступной всем сотрудникам. Это не привело к мгновенному эффекту, но постепенно позволило сократить время, затрачиваемое на рутинные задачи, и освободить время для более важных дел.

В частности, мы обратили внимание на процессы производства биоразлагаемой пленки. Здесь оптимизация оказалась особенно важной. Раньше, процесс упаковки был крайне трудоемким и занимал много времени. Мы провели анализ и внедрили автоматизированную систему упаковки. Это позволило сократить время упаковки в несколько раз и повысить производственный цикл.

Важно понимать, что повышение эффективности производства – это не одноразовое мероприятие, а постоянный процесс. Нельзя внедрить систему и забыть о ней. Необходимо регулярно анализировать процессы, выявлять узкие места и искать пути их устранения. И самое главное – вовлекать в этот процесс всех сотрудников, создавать атмосферу постоянного улучшения. Иногда самое простое решение находится прямо перед носом, но его нужно просто увидеть и реализовать.

Были и неудачные попытки. Однажды мы решили инвестировать в новый, очень дорогой станок, который, как нам казалось, должен был значительно повысить производительность. Но станок оказался слишком сложным в освоении, а его обслуживание требовало специалистов, которых у нас не было. В итоге, станок простаивал большую часть времени, а затраты на его содержание оказались значительно выше, чем ожидалось. Эта ошибка научила нас не спешить с инвестициями и тщательно оценивать все риски.

Мы также осознали, что просто внедрение новых технологий – это недостаточно. Нужно учитывать особенности наших процессов, уровень квалификации персонала и, конечно, потребности наших клиентов. Нельзя слепо копировать опыт других компаний, нужно адаптировать его к своим условиям.

В результате наших усилий, мы смогли увеличить выпуск продукции на 20% при одновременном снижении себестоимости на 15%. Это, безусловно, положительно сказалось на нашей прибыльности и конкурентоспособности. Но самое главное – мы создали команду, которая постоянно стремится к улучшению, которая не боится экспериментировать и которая понимает, что повышение продуктивности – это не просто задача, а образ мышления.

Для нас, как для производитель, ключевой показатель успеха – не только объем выпускаемой продукции, но и удовлетворенность наших клиентов. И мы уверены, что постоянное повышение эффективности производства – это ключ к достижению этой цели.

Более подробную информацию о нашей деятельности и предлагаемой продукции можно найти на сайте: https://www.ly-irrigation.ru. Мы специализируемся на решениях для сельского хозяйства и постоянно работаем над повышением эффективности и экологичности наших продуктов.