-

+86-477-3909949

-

Автономный район Внутренняя Монголия, городской округ Ордос, уезд Далатэ, поселок Шулиньчжао, жилой комплекс ХайеСиньюань, здание № 2,коммерческое № 107, 2-й этаж

+86-477-3909949

Автономный район Внутренняя Монголия, городской округ Ордос, уезд Далатэ, поселок Шулиньчжао, жилой комплекс ХайеСиньюань, здание № 2,коммерческое № 107, 2-й этаж

Дистанционное управление заводами – тема, которая сейчас активно обсуждается. И, честно говоря, часто встречаешь поверхностные рассуждения про 'умные фабрики' и роботов. Все это, конечно, важно, но за красивыми картинками скрывается целый пласт практических сложностей, которые не всегда учитываются. Мы в ООО 'Внутренняя Монголия ЛюйЮ Развитию Сельскохозяйственное' недавно столкнулись с ними напрямую, внедряя автоматизированные системы на одном из наших производств, и хотел бы поделиться своими наблюдениями, не приукрашивая ситуацию. Речь пойдет не о футуристических концепциях, а о реальных задачах оптимизации и контроле производственных процессов через удаленные каналы.

Вопрос не в том, стоит ли внедрять системы удаленного управления, а в том, как это делать эффективно. Современный рынок требует гибкости и оперативности. Если раньше возможность контроля происходящего на производстве была ограничена физическим присутствием, то сейчас, благодаря развитию технологий, это уже не барьер. Особенно это актуально для предприятий, работающих с распределенными ресурсами, например, для фермерских хозяйств или производственных комплексов, расположенных в отдаленных регионах. У нас это особенно актуально, ведь наша основная деятельность связана с сельским хозяйством и производством оборудования для орошения.

Но давайте будем честны, изначально мы сталкивались с сопротивлением. Не все сотрудники готовы к изменениям, особенно когда речь идет о внедрении новых технологий, которые, на первый взгляд, кажутся сложными и не понятными. Пришлось приложить немало усилий для обучения персонала и убеждения их в том, что автоматизация – это не угроза их рабочим местам, а инструмент для повышения эффективности и улучшения условий труда. И это, пожалуй, самая большая проблема на начальном этапе внедрения.

Если говорить о конкретных областях, где можно применить дистанционное управление заводами, то здесь спектр возможностей довольно широк. В первую очередь это мониторинг ключевых параметров производственного процесса: температуры, давления, влажности, скорости работы оборудования, расхода материалов. Эти данные собираются с помощью датчиков и передаются на центральный сервер, где их можно анализировать в режиме реального времени. На основе этих данных можно выявлять отклонения от нормы и принимать оперативные меры для предотвращения аварийных ситуаций. Мы активно используем системы видеонаблюдения с возможностью удаленного доступа, что позволяет оперативно реагировать на любые инциденты, происходящие на производстве.

Следующим этапом является переход к оперативному управлению. То есть, возможность дистанционно регулировать параметры работы оборудования, например, менять скорость подачи материала, настраивать режимы работы насосов или вентиляторов. Это требует использования специализированного программного обеспечения и наличия надежной связи. Мы столкнулись с проблемой задержки сигнала при использовании беспроводных каналов связи, что негативно сказывалось на скорости реакции. В итоге решили использовать проводную сеть Ethernet, что существенно повысило надежность и скорость передачи данных.

Что касается автоматизации отдельных операций, то здесь возможности практически безграничны. Можно автоматизировать процесс упаковки продукции, контроль качества, отгрузку товара и многое другое. Однако, автоматизация должна быть хорошо продумана и интегрирована с существующими производственными процессами. Иначе это может привести к непредсказуемым последствиям и снижению эффективности.

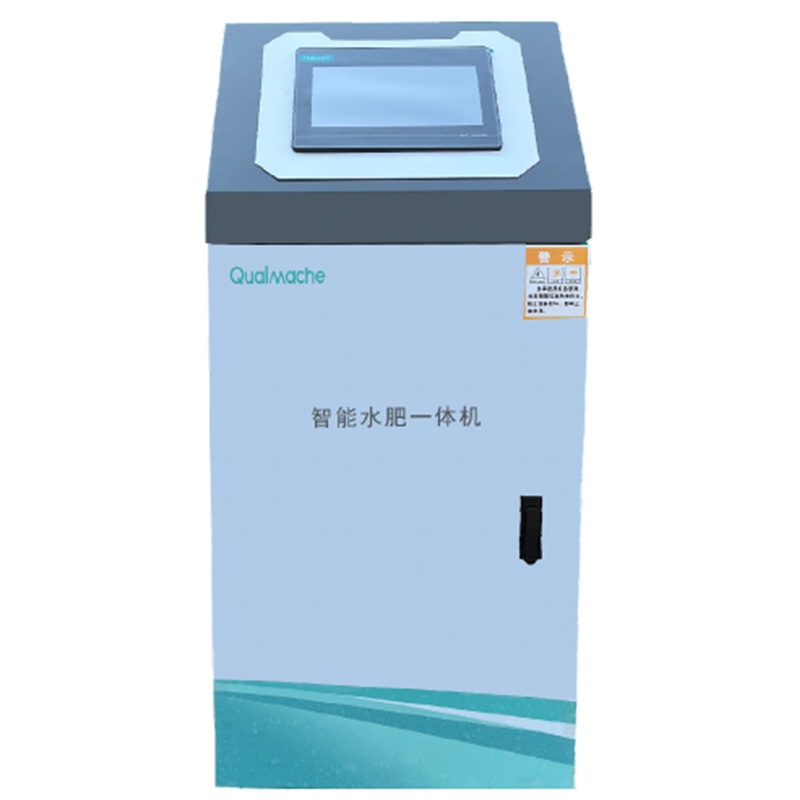

В рамках проекта, реализованного для одного из наших клиентов – крупной сельскохозяйственной компании, мы разработали и внедрили систему дистанционного управления заводами, направленную на оптимизацию процесса орошения. Система включает в себя датчики влажности почвы, датчики уровня воды в резервуарах, контроллеры управления насосами и клапанами, а также центральный сервер с программным обеспечением для мониторинга и управления. Клиент может в режиме реального времени отслеживать состояние почвы и воды, настраивать режимы орошения, а также получать уведомления о возможных проблемах, например, о пересыхании почвы или утечке воды. Результатом стало снижение расхода воды на 20% и повышение урожайности на 15%.

Важным аспектом проекта стало обучение персонала клиента работе с новой системой. Мы провели серию тренингов и разработали инструкцию по эксплуатации. Это позволило клиенту быстро освоить новую технологию и начать получать от нее максимальную отдачу. Мы также предусмотрели возможность удаленной поддержки, чтобы оперативно решать любые возникающие вопросы.

Несмотря на очевидные преимущества, внедрение дистанционного управления заводами связано с рядом вызовов. Это необходимость обеспечения высокого уровня безопасности данных, защита от кибератак, а также обеспечение надежной связи. Также важно учитывать, что автоматизация – это не одноразовое мероприятие, а непрерывный процесс, требующий постоянного мониторинга и оптимизации.

В будущем, я думаю, мы увидим дальнейшее развитие технологий дистанционного управления заводами. В частности, это будут более сложные системы искусственного интеллекта, которые смогут самостоятельно принимать решения на основе анализа данных. Также, вероятно, будет расширяться область применения виртуальной и дополненной реальности, что позволит сотрудникам удаленно проводить диагностику оборудования и обучение персонала. Мы в ООО 'Внутренняя Монголия ЛюйЮ Развитию Сельскохозяйственное' активно следим за этими тенденциями и планируем внедрять новые технологии на наших производственных площадках.

И, знаете, самое главное – это не технологии, а люди. Технологии должны служить людям, а не наоборот. Успех внедрения дистанционного управления заводами зависит от готовности сотрудников к изменениям и от их умения эффективно использовать новые инструменты. Именно поэтому важно уделять большое внимание обучению и развитию персонала.

Один из самых недооцененных, но критически важных аспектов – это обеспечение отказоустойчивости системы. Что происходит, если отключается интернет или выходит из строя сервер? Нужно иметь резервные каналы связи и возможность быстрого восстановления работоспособности. Мы однажды столкнулись с проблемой, когда из-за сбоя в сети автоматизированная система управления производством простаивала несколько часов. Это привело к значительным финансовым потерям. В итоге, мы внедрили систему резервного копирования данных и настроили автоматический переход на резервный канал связи, что позволило избежать подобных ситуаций в будущем.

Кроме того, необходимо регулярно проводить резервное копирование данных. Если произойдет сбой в системе, вы сможете быстро восстановить данные и продолжить работу. Рекомендую использовать облачные сервисы для резервного копирования, чтобы обеспечить сохранность данных в случае физического повреждения сервера. Это может показаться излишним, но лучше перестраховаться, чем потом жалеть о несоблюденных мерах безопасности. Наш опыт показывает, что даже небольшая инвестиция в надежную систему резервного копирования может окупиться многократно.