-

+86-477-3909949

-

Автономный район Внутренняя Монголия, городской округ Ордос, уезд Далатэ, поселок Шулиньчжао, жилой комплекс ХайеСиньюань, здание № 2,коммерческое № 107, 2-й этаж

+86-477-3909949

Автономный район Внутренняя Монголия, городской округ Ордос, уезд Далатэ, поселок Шулиньчжао, жилой комплекс ХайеСиньюань, здание № 2,коммерческое № 107, 2-й этаж

В последние годы наблюдается растущий тренд на повышение эффективности и скорости производства на промышленных предприятиях. Одним из ключевых факторов является оптимизация процессов соединения и разъединения деталей и узлов. В частности, все больше внимания уделяется быстроразъемным соединениям. На первый взгляд, это простое решение, позволяющее значительно сократить время на сборку и разборку оборудования. Но на практике возникают определенные сложности, требующие внимательного подхода к проектированию, выбору материалов и технологии производства. Многие заводы сталкиваются с проблемами надежности и долговечности этих соединений, что приводит к увеличению затрат на ремонт и техническое обслуживание. В этой статье я постараюсь поделиться опытом, полученным при работе с быстроразъемными соединениями, расскажу о распространенных ошибках и предложить возможные пути их решения.

Быстроразъемные соединения – это системы, позволяющие быстро и легко соединять и разъединять элементы конструкции без использования инструментов. Они находят применение в самых разных отраслях, от машиностроения и авиации до строительства и сельского хозяйства. Использование таких соединений позволяет значительно ускорить процессы сборки и разборки, снизить трудозатраты и повысить эффективность производства. В теории это звучит идеально, но на практике возникают некие нюансы. Например, не всегда можно добиться высокой степени надежности и долговечности при одновременном обеспечении скорости разъединения. Это компромисс, с которым приходится считаться при проектировании.

По сути, мы говорим о замене традиционных способов соединения – болтов, гаек, сварки – более продвинутыми механизмами, основанными на использовании защелок, штифтов, резьбовых соединений с усилием, и т.д. Выбор конкретного типа соединения зависит от множества факторов: нагрузки, условий эксплуатации, требуемой скорости разъединения, стоимости и доступности материалов. Очень часто, в погоне за 'скоростью', пренебрегают долгосрочными характеристиками, что впоследствии приводит к серьезным проблемам. И мы сталкивались с этим неоднократно.

Существует огромное количество различных типов быстроразъемных соединений. Каждый из них имеет свои преимущества и недостатки, и подходит для определенных задач. Например, часто используется принцип 'защелкивания' – когда элемент просто вставляется в паз, и фиксируется защелкой. Это самый простой и экономичный вариант, но он не обеспечивает высокой надежности и может быть подвержен выходу из строя при больших нагрузках или вибрациях. Иногда применяют резьбовые соединения с усилием – при затягивании гайки или болта происходит автоматическое заклинивание. Это более надежный вариант, но он требует использования специального инструмента.

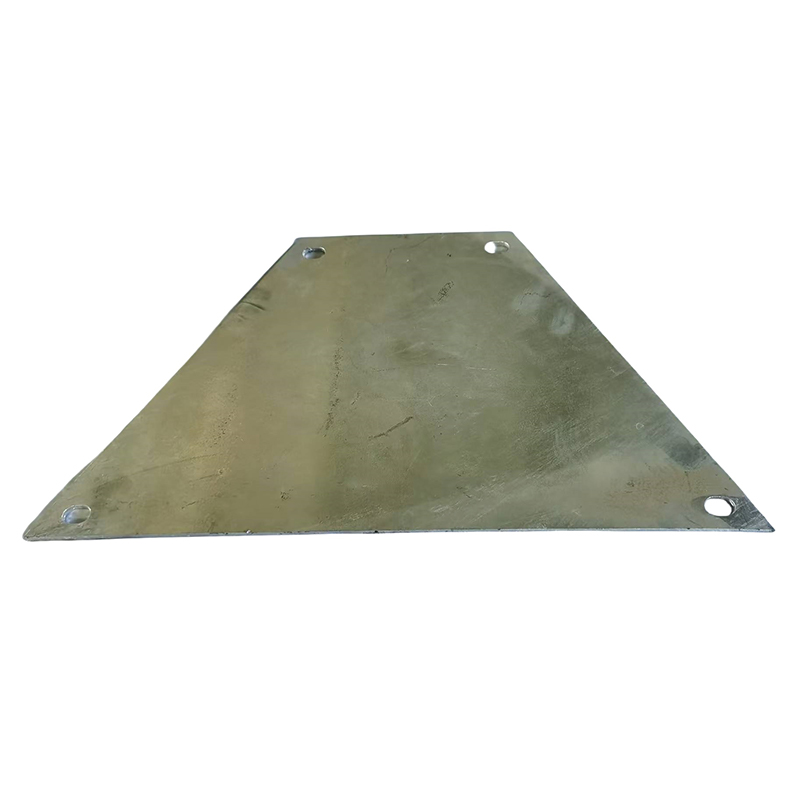

Еще один популярный тип – соединения с использованием штифтов и пазов. Этот вариант позволяет добиться высокой жесткости и надежности, но он требует точной подгонки деталей и может быть сложным в сборке и разборке. В нашем случае, при производстве сельскохозяйственной техники и оборудования, где условия эксплуатации очень суровые, мы чаще используем соединения на базе усиленных резьбовых соединений, с добавлением дополнительных фиксаторов, чтобы избежать самоотвинчивания при вибрациях и больших нагрузках. Это необходимо для долговечности конструкции в полевых условиях.

При проектировании быстроразъемного соединения необходимо учитывать не только механические нагрузки, но и факторы окружающей среды – температуру, влажность, воздействие химических веществ. В сельскохозяйственной сфере особенно важно учитывать защиту от грязи, пыли и солей, которые могут привести к коррозии и износу деталей. Поэтому мы уделяем особое внимание выбору материалов и покрытий.

В нашей практике часто возникают проблемы с надежностью быстроразъемных соединений при эксплуатации в тяжелых условиях. Одна из распространенных проблем – это самоотвинчивание гаек или болтов под воздействием вибраций. Это особенно актуально для сельскохозяйственной техники, которая часто работает на неровной местности и подвергается значительным нагрузкам. Для решения этой проблемы мы используем специальные фиксаторы резьбы – например, фиксаторы с резиновыми вставками или с использованием специальных смазок. Также мы стараемся использовать более надежные типы резьбовых соединений – например, резьбу с усилением.

Другая проблема – это износ деталей соединения. При частом использовании быстроразъемных соединений детали могут изнашиваться, что приводит к снижению надежности и увеличению риска выхода из строя. Для решения этой проблемы мы используем износостойкие материалы и покрытия, а также регулярно проводим техническое обслуживание соединений. Например, мы используем специальные полимерные покрытия на резьбовых деталях, чтобы уменьшить трение и износ. Кроме того, мы регулярно проверяем состояние соединений и затягиваем их при необходимости.

Мы также сталкивались с проблемой коррозии быстроразъемных соединений при эксплуатации в агрессивных средах. Это особенно актуально для сельскохозяйственной техники, которая часто работает в полевых условиях, где присутствует высокая влажность и большое количество солей. Для решения этой проблемы мы используем специальные коррозионностойкие материалы и покрытия, а также регулярно проводим очистку и обработку соединений.

Несколько лет назад мы пытались внедрить в производство быстроразъемное соединение на базе пластиковых защелок для крепления элементов конструкции. Изначально это казалось очень перспективным решением – пластик легкий, дешевый и не подвержен коррозии. Однако, в процессе эксплуатации выяснилось, что пластиковые защелки быстро выходят из строя при больших нагрузках и вибрациях. Они трескались и ломались, что приводило к необходимости частого ремонта и замены. Этот опыт научил нас тому, что нельзя экономить на надежности и долговечности, даже если это означает увеличение стоимости.

Еще один пример – попытка использовать самодельные быстроразъемные соединения. Некоторые специалисты предлагали использовать стандартные детали и приспособления для создания собственных систем соединения. Однако, это приводило к непредсказуемым результатам. Самодельные соединения часто оказывались недостаточно надежными и долговечными, что приводило к серьезным проблемам при эксплуатации. Поэтому мы всегда предпочитаем использовать проверенные и сертифицированные решения.

Важно понимать, что при выборе быстроразъемного соединения необходимо тщательно проанализировать все факторы и выбрать оптимальный вариант, соответствующий конкретным условиям эксплуатации. Не стоит экономить на качестве материалов и технологии производства. Лучше потратить немного больше времени и денег на проектирование и изготовление надежного соединения, чем потом тратить гораздо больше средств на ремонт и техническое обслуживание.

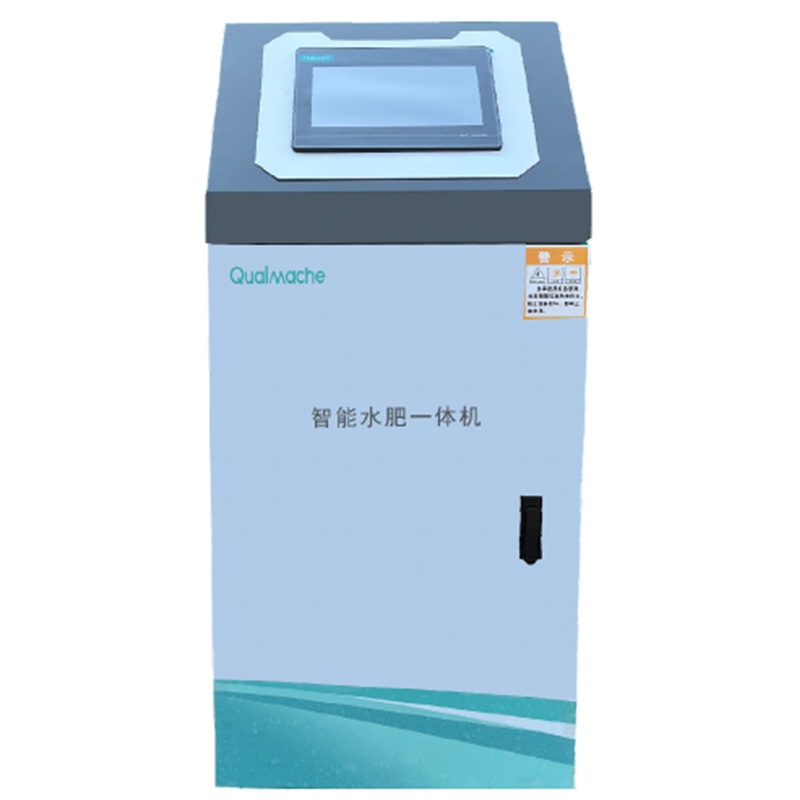

Качество быстроразъемных соединений напрямую зависит от используемых технологий производства и контроля качества. На современном оборудовании можно добиться высокой точности и повторяемости размеров деталей, что обеспечивает надежность и долговечность соединения. Мы используем современные методы контроля качества, такие как ультразвуковой контроль, рентгенография и контроль геометрических размеров, чтобы убедиться в соответствии деталей требованиям проекта. Также мы проводим испытания соединений на прочность и долговечность, чтобы убедиться в их надежности при эксплуатации в реальных условиях.

Современное оборудование позволяет производить быстроразъемные соединения с высокой точностью и повторяемостью. Это особенно важно для деталей, которые требуют высокой точности подгонки и посадки. Мы используем CNC-станки, токарные и фрезерные станки с ЧПУ, чтобы добиться необходимой точности. Кроме того, мы используем современные методы контроля качества, такие как ультразвуковой контроль, рентгенография и контроль геометрических размеров, чтобы убедиться в соответствии деталей требованиям проекта.

Контроль качества – это неотъемлемая часть производственного процесса. Мы проводим контроль качества на всех этапах производства – от входного контроля материалов до финального контроля готовых изделий. Это позволяет нам выявлять и устранять дефекты на ранних стадиях, что снижает риск выпуска некачественной продукции. Мы также проводим регулярные аудиты поставщиков, чтобы убедиться в соответствии их продукции требованиям качества.

В заключение хочу сказать, что быстроразъемные соединения – это эффективное решение для повышения эффективности и скорости производства.